Inspection de pièces issues de fabrication additive

CE TEXTE A ÉTÉ ÉCRIT PAR CEDRIC GARCEAU, ING. JR. EN COLLABORATION AVEC LE CRIQ ET LE DÉPARTEMENT DE GÉNIE DES MINES, DE LA MÉTALLURGIE ET DES MATÉRIAUX DE L’UNIVERSITÉ LAVAL

La fabrication additive (FA), aussi appelée impression 3D est en émergence dans plusieurs domaines (ex.: aérospatial, biomédical, etc.). Ce procédé permet de concevoir des pièces métalliques de géométries complexes en utilisant une large gamme d’alliages. Il permet aussi l’obtention de pièces personnalisées. Chez Nucleom, nous utilisons ce procédé pour la fabrication de systèmes d’inspection adaptés aux besoins des clients. Ces outils permettent d’optimiser le temps et les résultats d’inspection. Cependant, comme pour tout procédé, la performance mécanique de ces pièces peut être altérée par la présence de certains défauts. Les porosités, certains types de microstructures (taille et orientation des grains métalliques) et les contraintes internes sont des types de défauts que l’on peut retrouver en FA. Des méthodes d’essais non destructifs (END) efficaces doivent être développées pour garantir l’intégrité de ces pièces et permettre leur utilisation. Sans méthodes d’essai END appropriées, la mise en service des pièces est limitée. Dans le cadre d’un projet de maitrise, en partenariat avec le département de génie des mines, de la métallurgie et des matériaux de l’Université Laval (Pr M.A.Fortin) et le Centre de Recherche Industrielle du Québec (CRIQ), Nucleom développe des méthodes d’inspection axées sur les pièces de FA.

La fabrication additive

Contrairement à l’usinage qui procède par retrait de matière, la FA permet d’obtenir des pièces par ajout de matière. Plusieurs procédés de fabrication additive métallique existent. Le procédé de fabrication additive par fusion sélective au laser (FSL) est l’un des plus populaires en industrie. Ce procédé permet d’obtenir des pièces métalliques denses avec des propriétés mécaniques comparables ou supérieures aux procédés de mise en forme conventionnels. Les pièces sont fabriquées à partir de poudres métalliques fusionnées par un procédé laser.

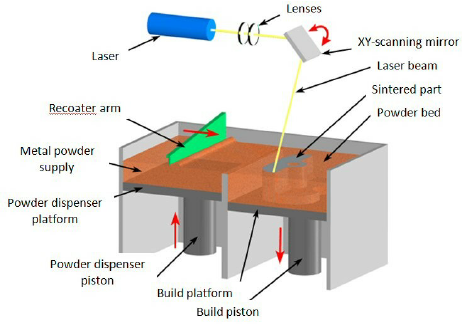

La fabrication d’une pièce par FSL débute par l’obtention d’un fichier dans lequel la pièce à produire est divisée en plusieurs tranches d’une hauteur d’environ 100 µm. Par la suite, une couche de 100 µm de poudre métallique est balayée sur la plaque de fabrication. Cette couche est fusionnée par un laser pour former la première tranche de la pièce (fig.1). Ensuite, une deuxième couche de poudre métallique est appliquée et fusionnée. Ces étapes sont répétées successivement jusqu’à l’obtention de la pièce finale.

Figure 1 : Schéma d’un appareil de FSL. | Source: Custom Part

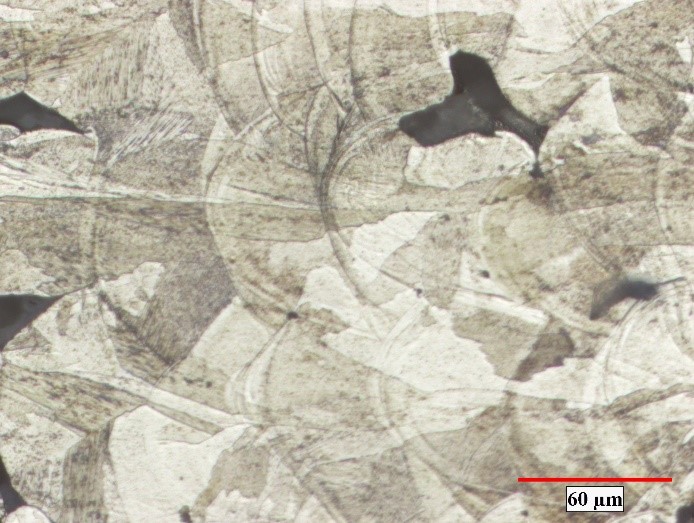

Les défauts typiques de ce procédé proviennent de différentes sources : de la poudre métallique, des paramètres d’impressions inadéquats, des contraintes géométriques et autres. Une poudre métallique avec des géométries inadéquates ou contenant des gaz, peut diminuer la qualité d’une pièce en créant des manques de fusion ou des porosités. Plusieurs paramètres d’impression tels que la puissance du laser, la vitesse de déplacement du laser et l’épaisseur des couches de poudre sont critiques. Une mauvaise sélection de ces paramètres pourrait induire des porosités, des manques de fusion, une microstructure inadéquate et des contraintes internes. Les contraintes géométriques peuvent nécessiter l’utilisation de supports ou des modifications au design des pièces. Une mauvaise gestion de la géométrie mènera à des contraintes internes et a une microstructure inadéquate. La figure suivante montre la microstructure et des défauts de manque de fusion dans un acier inoxydable fabriqué par FSL.

Figure 2: Manque de fusion dans de l’acier inoxydable fabriqué par FSL.

Figure 3: Microstructure d’acier inoxydable fabriqué par FSL.

Essais non destructifs

Des méthodes d’essai non destructif efficaces doivent être développées pour garantir l’intégrité des pièces imprimées et permettre leurs utilisations. Dans le cadre d’un projet de maitrise, en partenariat avec l’Université Laval et le CRIQ, Nucleom vise à développer des méthodologies par ultrasons et autres méthodes de END telles que les rayons-X et les courants de Foucault permettant de révéler et de quantifier la présence de défauts dans les pièces métalliques produites par FSL. Des échantillons avec différentes densités de porosité, orientations granulaires et des contraintes internes seront obtenus. Les échantillons seront analysés par END, et feront l’objet d’une étude métallographique complète, ainsi que d’une mesure poussée en rayons-X. Ce projet permettra de systématiser les procédures d’inspections pour les pièces issues de FSL.

À propos de Nucleom

Offrant une vaste gamme de services en essais non destructifs, Nucleom propose des solutions qui augmentent significativement la vitesse et la fiabilité des inspections sur des équipements critiques. Nucleom repousse les limites des essais non destructifs afin de maintenir le fonctionnement et d’assurer l’intégrité d’infrastructures essentielles, comme les réacteurs nucléaires et les pipelines. Au Canada et partout dans le monde, l’équipe effectue des essais spécialisés, en particulier sur la technologie canadienne CANDU de renommée mondiale, afin de veiller à la sécurité de ces équipements importants et intégrant ainsi les principes de responsabilité sociale et environnementale. Les essais non destructifs, communément appelés NDT, permettent de qualifier l’intégrité et de rechercher les discontinuités d’une pièce industrielle sans l’altérer.